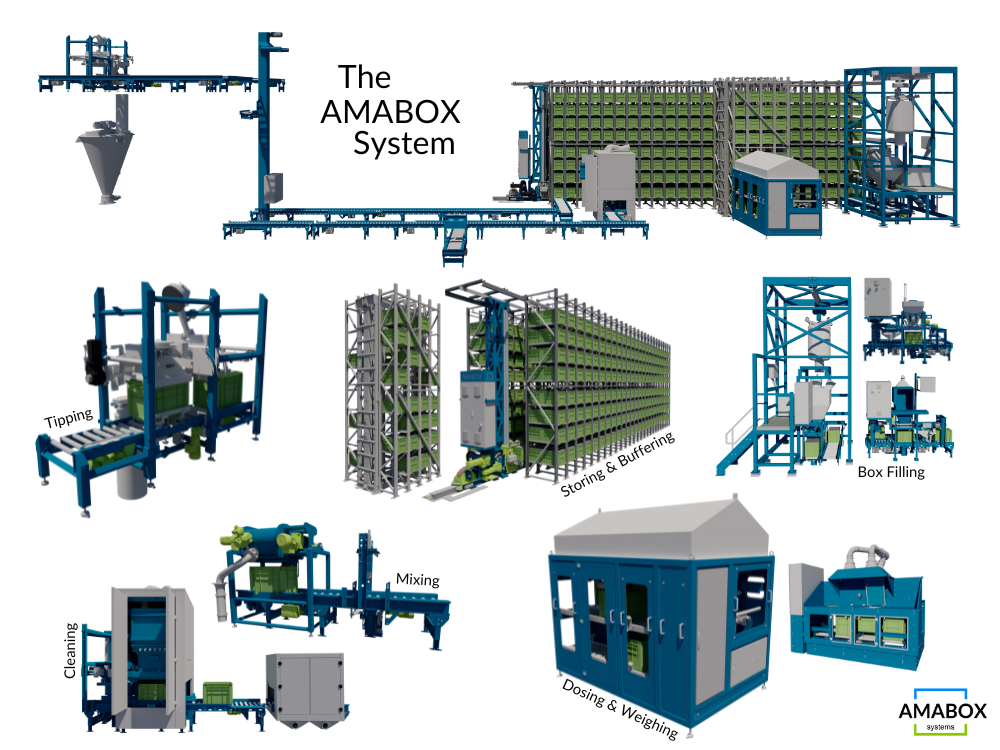

Das AMABOX-System eliminiert 100% der Handzugaben durch Automatisieren des Wiegens, Dosieren, Lagern und Fördern der Zutaten. Das System kann eine unbegrenzte Anzahl von Zutaten verarbeiten, ist vollständig rückverfolgbar und hochpräzise und hat eine sehr geringe Kontamination. Dies führt zu einer drastischen Reduzierung der Belastung der Mitarbeiter in der Handzugabe-Vorbereitung und verbessert die Arbeitsbedingungen, Produktqualität und Anlageneffizienz.

AMABOX liefert ein vollständig modulares und skalierbares System. Dies betrifft die Anzahl der Zutaten, Lagerkapazität, Dosierleistung, Anzahl der Mischlinien, und vieles mehr. Durch die Modulare Bauweise und Transportmöglichkeiten in Boxen, sind die Leistungs- und Lagermöglichkeiten äußerst flexibel.

Das AMABOX-System besteht aus verschiedenen Maschinen, deren Kernstück ist eine automatische Lagerung der Zutaten und Dosierung und Abwiegen der Komponenten. Das System basiert auf genormte Boxen (mit Deckel), welche (automatisch) mit Pulverprodukten aus Beuteln/Säcken oder Bigbags/Superbags gefüllt werden. Ab der Befüllung, werden die Boxen automatisch gehandhabt. Für die Rückverfolgung werden alle Zutaten mit Barcodes gescannt, das Gewicht an jeder Station kontrolliert und die Boxen mit RFID (Radio Frequency Identification) Tags verfolgt. Gesteuert durch Produktionsaufträge, dosiert und wiegt der BoxDoser automatisch die benötigten Zutaten in der Mischanlage. Die Dosierung erfolgt mit einem elektrischen, servogesteuerten Dosierschieber. Der BoxTipper entlädt die Zutaten dann automatisch und rechtzeitig in den Chargenmischer, der Teil des Produktionsprozesses ist.

Die verschiedenen Module können ganz nach den Wünschen des Kunden konfiguriert werden, vom unterstützten Dosieren und Wiegen bis hin zu einer großen, 100% automatisierter Handhabung der Zutaten.

Da die Zutaten und das Mischen in diesem System nicht aus Silos, sondern aus den Boxen - vergleichbar mit den bekannten Boxen - dosiert werden, wird die Entnahme nicht durch Ablagerungen und Brückenbildung behindert. Zur Automatisierung gehört ein maschinelles Lernsystem, das aus zuvor beobachteten Abweichungen bei der Dosierung und beim Wiegen lernt und diese bei den folgenden Chargen berücksichtigt. Darüber hinaus verhindert eine Kontrollwaage jegliche Fehler. Eine Fehldosierung von Inhaltsstoffen ist nahezu ausgeschlossen, da der menschliche Faktor ausgeschaltet ist.

Das AMABOX-System wird die Gesundheits- und Sicherheitsbedingungen für das Personal verbessern, indem es einen ergonomischen Arbeitsplatz für die Entleerung von Säcken bietet. Die Entleerung der Säcke durch einen Roboter wird in Zukunft ebenfalls möglich sein.

Interessanter ROI (Return on Investment): Das AMABOX System ermöglicht es Ihnen, mit der gleichen Produktionsanlage wesentlich mehr zu produzieren. Es kann in den meisten Fällen in bestehenden Gebäuden implementiert werden, wodurch teure und zeitaufwändige zusätzliche Gebäudekonstruktionen und Genehmigungsanträge vermeidet werden können. Und schließlich bietet Ihnen die Flexibilität des AMABOX-Systems die Möglichkeit, Rohstoffkosten einzusparen, indem Sie die Vormischung für jedes Rezept individuell anpassen können (anstatt bei der Anzahl der verwendeten Vormischungen Kompromisse einzugehen). Die Einsparung von 1-2% bei den Rohstoffkosten ist nicht außergewöhnlich.

Vorher - Eindruck der manuellen Zugabe in einer konventionellen Fabrik

Nachher - Eindruck vom automatischen Kippen in der Fabrik mit AMABOX

Stellen Sie sich vor: kein Hinzufügen der einzelnen Zutaten mehr, kein Warten auf den Bediener, der mit anderen Tätigkeiten beschäftigt ist, kein An- und Abtransport von Säcken in der Fabrik und keine Wartezeiten mehr, weil Zutaten nicht verfügbar sind. Der box mit der bereits im Voraus gefüllten Mischung ist bereit für die Zugabe in den Mischer. Natürlich erfordert das System eine Investition, aber wir können nachweisen, dass sie sich schnell auszahlt, auch wenn die Menge der zusätzlich gekippten Zutaten begrenzt ist. Eine weitere positive Entwicklung ist, dass der Bediener vom Kontrollraum aus nicht mehr mit dem staubigen und ungesunden Abkippen der Pulver belastet wird. Der Bediener im Jahr 2022 - oft mit höherer Ausbildung - ist nicht mehr "eifrig" darauf, diese Aktion 10 Mal pro Stunde durchzuführen.

Erik Smulders, Gründer

Maximale Flexibilität

Jeden Tag werden neue Zutaten eingeführt. Ob aus wirtschaftlichen Gründen, weil sie einen neuen Nährwert bieten oder um dem Marketingteam die schönsten Qualitätsaussagen zu liefern: Jeden Tag werden neue Zutaten eingeführt, sodass die Zahl der Zutaten ständig steigt. Höchstwahrscheinlich müssen diese Zutaten manuell verarbeitet werden. Dies ist ein weltweiter und branchenweiter Trend. Was früher 20 Zutaten waren, die manuell verarbeitet wurden, sind heute 40 und können in Zukunft 80 oder mehr sein. Die Arbeit mit einer begrenzten und festen Anzahl von Silos kann Sie nur bis zu einem gewissen Grad unterstützen. Was Sie brauchen, ist echte und maximale Flexibilität.

Jetzt ist die Lösung da: das AMABOX-System. Es bewältigt die ständig wechselnde und stetig wachsende Anzahl von Zutaten mit Leichtigkeit. Ob Sie 20, 40, 80 oder sogar über 200 Zutaten haben, spielt keine Rolle.

Und das sogar, ohne dass der Bediener stärker eingebunden werden muss. Tatsächlich beseitigt das AMABOX-System alle Nachteile der manuellen Handhabung von Zutaten, wie HSE, Bedienerfehler und rechtzeitige Anwesenheit an der Mischlinie, und in diesem Prozess bietet Ihnen das AMABOX-System auch eine Effizienzsteigerung Ihrer Produktionsanlage von bis zu 15%.

Das AMABOX-System ist in der Lage, mit Ihnen zu wachsen, wenn Ihre Produktion wächst.

Manchmal genügt es, einfach weitere Boxen hinzuzufügen, die Lagerkapazität zu erhöhen oder einen weiteren BoxDoser in Betrieb zu nehmen. Dank des modularen Aufbaus und der guten Transportmöglichkeiten kann AMABOX dies oft innerhalb bestehender Gebäudeprofile und Betriebsgenehmigungen durchführen. Das nennen wir: maximale Flexibilität.

mehr Informationen?

oder folgen Sie uns auf LinkedIn